Trzy rzeczy wyraźnie widoczne podczas wizyty.

Trzy rzeczy były widoczne wszędzie w trakcie naszej wizyty: wizualizacja, porządek i ciężka praca.

- Wizualizacja: wszędzie w fabryce mogliśmy zobaczyć oznaczenia, gdzie powinny być umieszczone części i kontenery, duże wyświetlacze informujące o statusie, opóźnieniach i problemach, Poka-Yoke mówiące czy praca została prawidlowo wykonana, czy Kanban informujący jakie części powinny zostać dostarczone. Proste, jasne narzędzia dostarczają niezbędne informacje wszystkim, wliczając to gości. Bardzo bym chciał zobaczyć taką wizualizację u większej ilości zespołów Agile.

- Porządek: każda rzecz w fabryce miała swoje wyznaczone miejsce. Do tej pory widziałem kilka fabryk twierdzących, że wdrożyły Lean. Jednak w większosci przypadków części czy stojaki były losowo rozrzucone po fabryce. Nic takiego nie miało miejsca w Toyocie. Mimo prób, nie znalazłem ani jednej rzeczy, ktora nie byłaby na swoim, jasno wyznaczonym miejscu. Wszyscy wiedzieli, gdzie odłożyć części i gdzie ich szukać.

- Ciężka praca: przez dłuższą chwilę przyglądaliśmy się linii produkcyjnej i prędkość pracy robotników była imponująca. Just-in-time narzuca presję na ludzi, żeby wykonali swoje zadania dokładnie na czas. Oczywiście, jeżeli nie mogą, w fabryce jest kilka systemów pozwalających natychmiast zaadresować problem, takich jak Andon czy Poka-Yoke. Mimo to, tempo naprawdę robiło wrażenie i wątpię, żebym mógł mu podołać przez osiem godzin.

Trzy narzędzia TPS, które zobaczyłem.

Tym, co szczególnie wypartywalem byly narzędzia procesowe, z których słynie Toyota. Udało mi się zobaczyć trzy z nich:

- Karty Kanban: Toyota używa bardzo prostego systemu w postaci fizycznych kart, żeby kontrolować przepływ części przez fabrykę. Karty można zobaczyć praktycznie wszędzie. Każda karta albo określa co jest w pudełku, albo co powinno w nim być, czyli zamówienie wysyłane do dostawcy.

- Poka-Yoke: to wizualny wskaźnik prawidłowo wykonanej pracy. Przypomina drążek z trzema światłami jak w ruchu ulicznym. Żółte światło oznacza, że jakiś krok montażowy, taki jak przykręcenie dwóch śrub, musi zostać wykonany; zielone, że krok został wykonany poprawnie, a czerwony, że krok nie został ukończony natomiast część, np. silnik, przejechała do następnego stanowiska montażowego. W takim przypadku linia produkcyjna zostanie zatrzymana do czasu rozwiązania problemu.

- Andon: to po prostu sznurek wiszący nad głowami pracowników. Robotnicy są zachecani do pociągnięcia za linkę, jeżeli tylko zobaczą jakikolwiek problem lub nie są w stanie wykonać prawidłowo swojego zadania. W takiej sytuacji lider zespołu pomoże rozwiązać problem, lub, gdy to się nie uda, zatrzyma całą linię produkcyjną zanim samochód przesunie się do następnego stanowiska pracy. Na pierwszy rzut oka dawanie wszystkim możliwości zatrzymania lini produkcyjnej wygląda na ryzykowny pomysł, ale Toyota daje w ten sposób jasno do zrozumienia, że jakość jest najważniejsza i żadna wadliwa część nie powinna dotrzeć do następnego stanowiska. Moim zdaniem to narzędzie niesamowicie wzmacnia ludzi i daje im olbrzymi wpływ na tworzony produkt.

Siedem rzeczy, o których nie wiedziałem.

W trakcie wizyty widziałem dużo rzeczy, o których wcześniej czytałem. Mimo to, zdobyłem też sporo nowych informacji. Te siedem najważniejszych dla mnie to:

- Z dwunastu fabryk Toyoty w Japonii, dziesięć znajduje się w rejonie Toyota City. Większość dostawców jest w odległości jednej do dwóch godzin drogi. Dzięki temu wszystkie części mogą być dostarczone dokładnie na czas. Produkcja Toyota jest bardziej skupiona w jednym miejscu niż większość firm IT. I to mimo faktu, że transfer wiedzy jest dużo trudniejszy niż przewożenie fizycznych dóbr.

- Nowi pracownicy zaczynają od 6-9 tygodniowego programu szkoleniowego. W jego trakcie poznają filozofię firmy i w jaki sposób mają wykonywać swoje zadania. Czas trwania szkolenia jest dostosowywany do indywidualnych predyspozycji pracownika. Naprawdę, chciałbym zobaczyć taką inwestycję w inżynierów od firm programistycznych.

- Toyota jest w stanie przez weekend wydłużyć lub skrócić linię produkcyjną, tym samym przyśpieszając lub zwalniając tempo produkcji. Nie robią tego poprzez zatrudnianie i zwalnianie ludzi, ale przez zmianę narzędzi na bardziej adaptowalne. Ile dużych firm IT jest w stanie wdrożyć szybko nowe narzędzia?

- W trakcie dnia pracownicy rotują przez różne stanowiska, aby uniknąć kontuzji i znużenia wynikającego z powtarzalnych zadań. Jeżeli pracownik potrzebuje przerwy biologicznej to ciągnie za sznurek Andon i jego lub jej lider przejmie na chwilę to stanowisko. To znaczy, że wszyscy pracownicy muszą być w stanie wykonać wszystkie zadania zespołu, a lider powinien rozumieć je lepiej niż pozostali członkowie.

- Na linii produkcyjnej są składane cztery różne modele samochodu. Różnią się również wyposażeniem, silnikiem a nawet tym, czy kierownica jest z lewej, czy z prawej strony. Samochody nie są produkowane partiami, ale każdy pojazd różni się od swojego poprzednika.

- Potrzeba siedemnastu godzin, żeby zmontować jeden samochód – od wytłoczenia karoserii do końcowej inspekcji. Co minutę jeden samochód opuszcza linię produkcyjną.

- W fabryce Tsutsumi około połowę zapotrzebowania na prąd pokrywają panele słoneczne zlokalizowane na terenie fabryki.

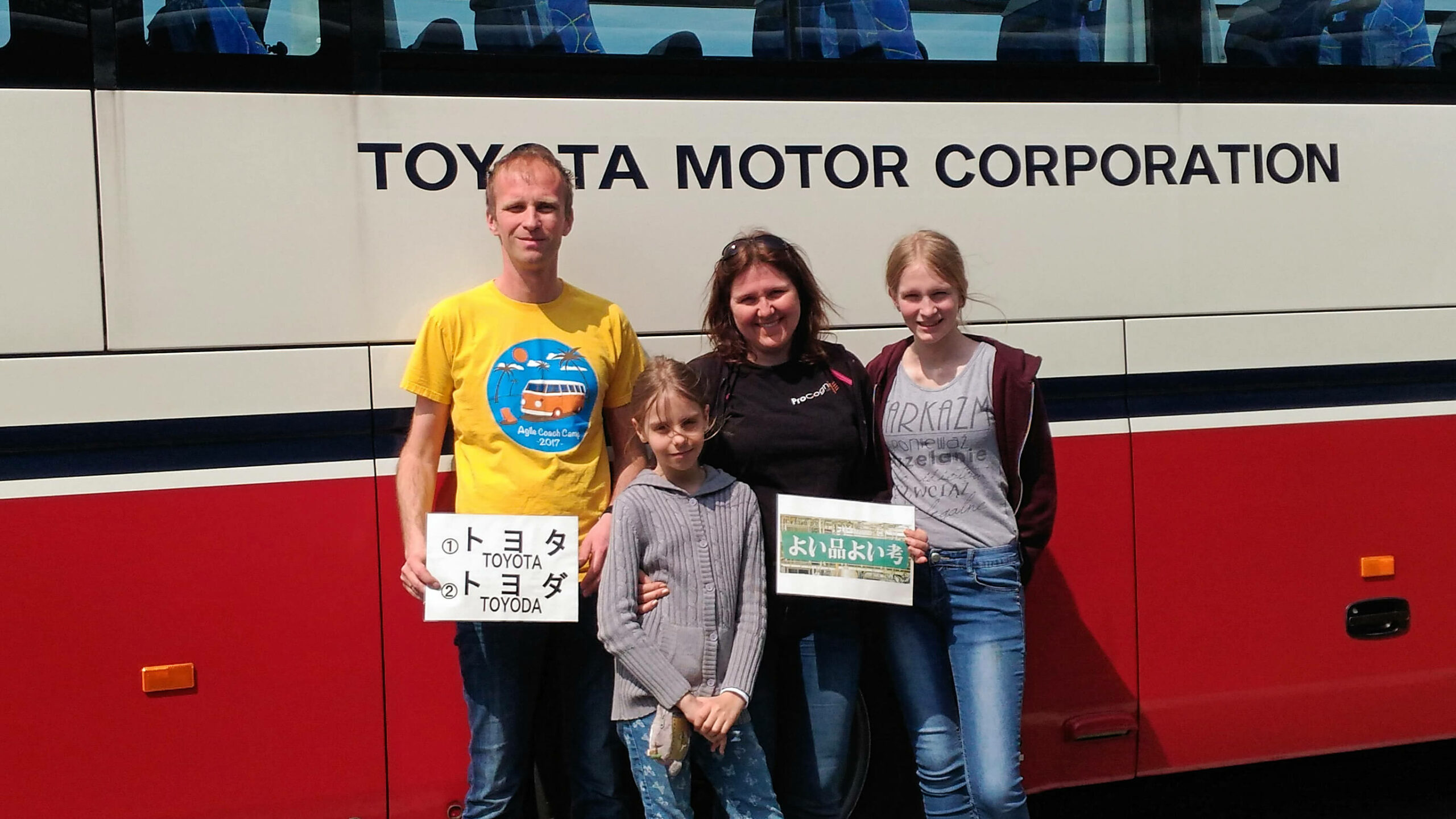

Podsumowując, cieszę się bardzo, że mogłem zobaczyć rzeczy, o których czytałem od lat. To byla też świetna okazja dowiedzieć się czegoś nowego. Przede wszystkim wreszcie, mogliśmy doświadczyć Omotenashi, czyli japońskiej gościnności. Wszystkich zainteresowanych TPS i Lean gorąco zachęcam do wizyty w fabryce Toyoty.

Jeszcze trochę historii.

Firma Toyota Motor została stworzona przez Kichiro Toyoda, który sprzedał rodzinny interes automatycznych krosen i zdecydował się zainwestować w przemysł samochodowy. Pierwsza fabryka, Honsa, została otwarta w 1938 roku, kilka lat przed przystąpieniem Japonii do II Wojny Światowej. Po wojnie Japonia miała olbrzymie problemy ekonomiczne. Z tego powodu Toyota nie mogła skorzystać z popularnego na zachodzie systemu Masowej Produkcji. Zamiast tego rozwineła swój własny system, który nosi nazwę TPS (Toyota Production System), a na zachodzie został zaadaptowany pod nazwą Szczupłej Produkcji (Lean). W latach 70-tych Toyota otwarła aż pięć fabryk w Japonii, a w 1984 roku uruchomiła pierwszę linię produkcyjną za granicą. Była to NUMMI w Stanach Zjednoczonych. W 2008 roku Toyota stała się największym producentem aut, wyprzedzając General Motors.

Więcej na temat zwiedzania fabryki Toyoty dowiesz się ze strony strony Toyota Kaikan.